–Ґ—А—Г–±—З–∞—В—Л–µ –њ—А–Є–њ–Њ–Є –і–ї—П –њ–∞–є–Ї–Є —Б —Д–ї—О—Б–Њ–Љ

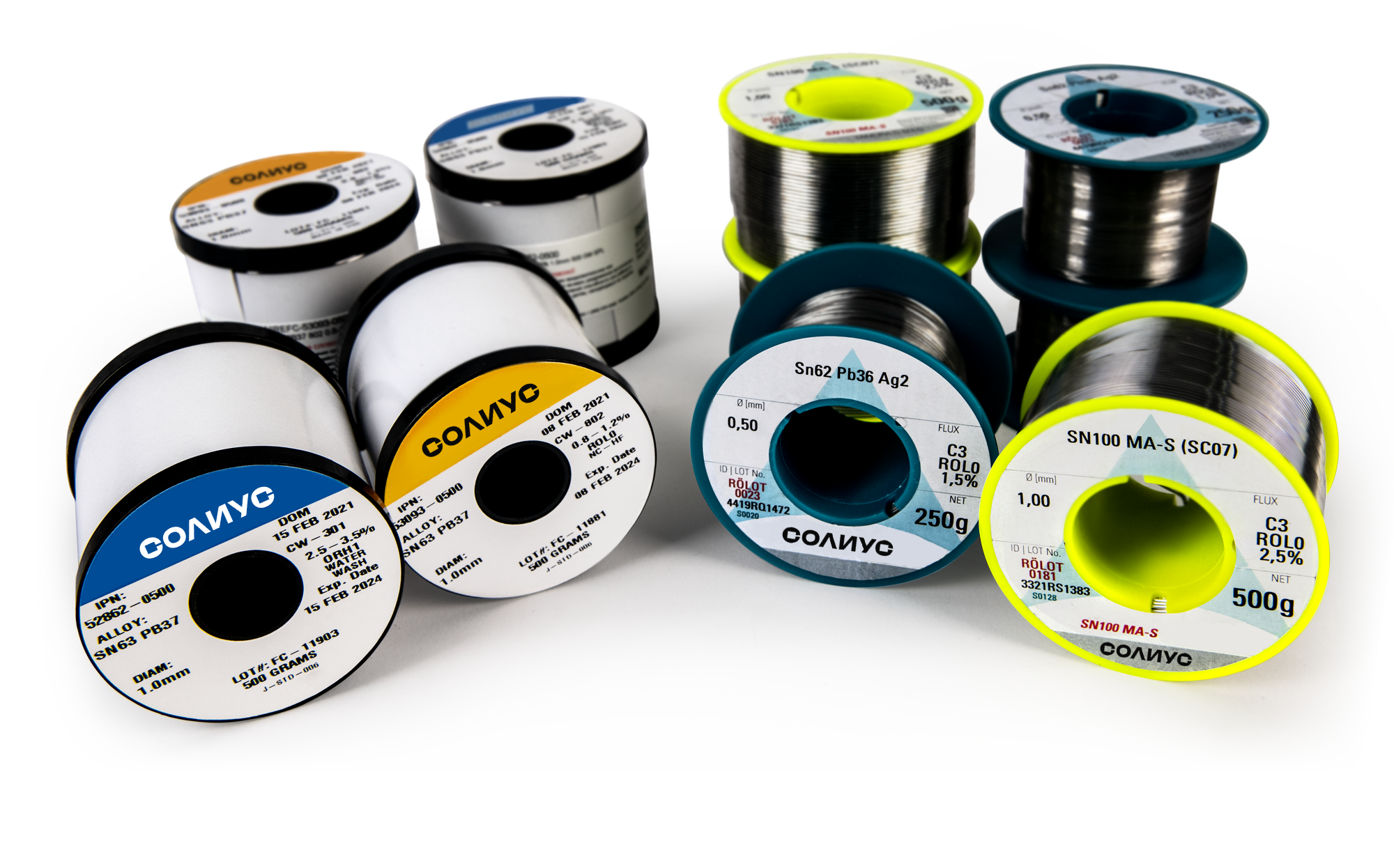

–Т –љ–∞—И–µ–Љ –Ї–∞—В–∞–ї–Њ–≥–µ вАФ –±–Њ–ї—М—И–Њ–є –≤—Л–±–Њ—А —В—А—Г–±—З–∞—В–Њ–≥–Њ –њ—А–Є–њ–Њ—П –Њ—В –њ—А–Њ–≤–µ—А–µ–љ–љ—Л—Е –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї–µ–є –њ–Њ –њ—А–Є–µ–Љ–ї–µ–Љ—Л–Љ —Ж–µ–љ–∞–Љ.

–Ю–±–Ј–Њ—А

- –°–Њ —Б–њ–ї–∞–≤–∞–Љ–Є –≤ —Б–Њ—Б—В–∞–≤–µ: –Њ–ї–Њ–≤–Њ, —Б–≤–Є–љ–µ—Ж, —Б–µ—А–µ–±—А–Њ, –Љ–µ–і—М. –Ч–∞ —Б—З—С—В –Њ–ї–Њ–≤–∞ –і–Њ—Б—В–Є–≥–∞–µ—В—Б—П —Б–Љ–∞—З–Є–≤–∞–љ–Є–µ –Љ–µ—В–∞–ї–ї–∞, —Б–µ—А–µ–±—А–Њ –Є –Љ–µ–і—М –і–Њ–±–∞–≤–ї—П—О—В —Б–Њ–µ–і–Є–љ–µ–љ–Є—О –њ—А–Њ—З–љ–Њ—Б—В–Є –Є –Ј–∞—Й–Є—Й–∞—О—В –Њ—В –Ї–Њ—А—А–Њ–Ј–Є–Є;

- –С–µ—Б—Б–≤–Є–љ—Ж–Њ–≤—Л–є –њ—А–Є–њ–Њ–є (–≤ —Б–Њ—Б—В–∞–≤–µ –Њ—В—Б—Г—В—Б—В–≤—Г–µ—В —Б–≤–Є–љ–µ—Ж, –љ–Њ –Љ–Њ–ґ–µ—В –±—Л—В—М –Њ–ї–Њ–≤–Њ) –Т –љ–∞—И–µ–Љ –Ї–∞—В–∞–ї–Њ–≥–µ –µ—Б—В—М —А—П–і —В–∞–Ї–Є—Е –њ—А–Њ–і—Г–Ї—В–Њ–≤, –љ–∞–њ—А–Є–Љ–µ—А, –±–µ—Б—Б–≤–Є–љ—Ж–Њ–≤—Л–є –њ—А–Є–њ–Њ–є, —Б–Њ–і–µ—А–ґ–∞—Й–Є–є —Б–µ—А–µ–±—А–Њ –Є –Љ–∞—А–≥–∞–љ–µ—Ж вАФ –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В—Л, –њ–Њ–≤—Л—И–∞—О—Й–Є–µ –њ—А–Њ—З–љ–Њ—Б—В—М —Б–Њ–µ–і–Є–љ–µ–љ–Є–є.

- –Я—А–Є–њ–Њ–є —Б —Д–ї—О—Б–Њ–Љ –≤–љ—Г—В—А–Є (–Њ–њ–Є—Б–∞–љ–Є—П –Є —Ж–µ–љ—Л —Н—В–Њ–≥–Њ –≤–Є–і–∞ –њ—А–Є–њ–Њ—П —В–∞–Ї–ґ–µ –µ—Б—В—М –≤ –љ–∞—И–µ–Љ –Ї–∞—В–∞–ї–Њ–≥–µ).

–Я—А–Є–Љ–µ–љ–µ–љ–Є–µ —В—А—Г–±—З–∞—В—Л—Е –њ—А–Є–њ–Њ–µ–≤, —Б–Њ–і–µ—А–ґ–∞—Й–Є—Е —Д–ї—О—Б, –љ–µ —В—А–µ–±—Г—О—Й–Є–є –Њ—В–Љ—Л–≤–Ї–Є, —А–µ—И–∞–µ—В –њ—А–Њ–±–ї–µ–Љ—Г –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ—Б—В–Є —Г–і–∞–ї—П—В—М –Њ—Б—В–∞—В–Ї–Є –Ї–∞–љ–Є—Д–Њ–ї–Є –Є–ї–Є –і—А—Г–≥–Њ–≥–Њ —Д–ї—О—Б–∞ –њ–Њ—Б–ї–µ –њ–∞–є–Ї–Є, —В–∞–Ї –Ї–∞–Ї –≤—Б–µ –Њ—Б—В–∞—В–Ї–Є –≤ —В—А—Г–±—З–∞—В–Њ–Љ –њ—А–Є–њ–Њ–µ –і–µ–∞–Ї—В–Є–≤–Є—А—Г—О—В—Б—П. –Я—А–Є –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–Є –ґ–Є–і–Ї–Є—Е —Д–ї—О—Б–Њ–≤ —Б—Г—Й–µ—Б—В–≤—Г–µ—В –Њ–њ–∞—Б–љ–Њ—Б—В—М, —З—В–Њ –Ї–∞–Ї–∞—П-—В–Њ —З–∞—Б—В—М, –љ–µ –њ–Њ–і–≤–µ—А–≥–љ—Г–≤—И–∞—П—Б—П —В–µ—А–Љ–Њ–Њ–±—А–∞–±–Њ—В–Ї–µ, –Њ—Б—В–∞–љ–µ—В—Б—П –∞–Ї—В–Є–≤–љ–Њ–є –љ–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –њ–µ—З–∞—В–љ–Њ–≥–Њ —Г–Ј–ї–∞ —Н–ї–µ–Ї—В—А–Њ–љ–Є–Ї–Є. –Ш—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ —В—А—Г–±—З–∞—В—Л—Е –њ—А–Є–њ–Њ–µ–≤ –њ–Њ–Ј–≤–Њ–ї—П–µ—В —Г–≤–µ–ї–Є—З–Є—В—М –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В—М —А—Г—З–љ–Њ–є –њ–∞–є–Ї–Є –Є –≤ –Ї–∞–Ї–Њ–є-—В–Њ –Љ–µ—А–µ –њ–Њ–≤—В–Њ—А—П–µ–Љ–Њ—Б—В—М —А–µ–Ј—Г–ї—М—В–∞—В–∞. –Ь–Є—А–Њ–≤—Л–µ –ї–Є–і–µ—А—Л –≤ —А–∞–Ј—А–∞–±–Њ—В–Ї–µ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ –Є–Ј–≥–Њ—В–∞–≤–ї–Є–≤–∞—О—В —Б–њ–ї–∞–≤ –і–ї—П –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–∞ —В—А—Г–±—З–∞—В—Л—Е –њ—А–Є–њ–Њ–µ–≤ –Њ—З–µ–љ—М –≤—Л—Б–Њ–Ї–Њ–≥–Њ –Ї–∞—З–µ—Б—В–≤–∞ —Б –Љ–∞–ї—Л–Љ –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ–Љ –њ—А–Є–Љ–µ—Б–µ–є. –Ю–±—П–Ј–∞—В–µ–ї—М–љ—Л–Љ –њ—А–∞–≤–Є–ї–Њ–Љ –і–ї—П –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї–µ–є —П–≤–ї—П–µ—В—Б—П —Г–Ї–∞–Ј–∞–љ–Є–µ —Б–њ–ї–∞–≤–∞ –Є –Ї–Њ–ї–Є—З–µ—Б—В–≤–∞ –њ—А–Є–Љ–µ—Б–µ–є –≤ —Б–µ—А—В–Є—Д–Є–Ї–∞—В–∞—Е –љ–∞ –Ї–∞–ґ–і—Г—О –њ–∞—А—В–Є—О –њ—А–Є–њ–Њ—П. –Х—Б–ї–Є –Є–Ј–≥–Њ—В–Њ–≤–Є—В–µ–ї—М –∞–≤—В–Њ—А–Є—В–µ—В–љ—Л–є, –≤ –і–Њ–Ї—Г–Љ–µ–љ—В–∞—Е –љ–∞ –њ–∞—А—В–Є—О —Г–Ї–∞–Ј—Л–≤–∞–µ—В—Б—П –љ–∞–ї–Є—З–Є–µ –≤ –њ—А–Є–њ–Њ–µ –њ—А–Є–Љ–µ—Б–µ–є (—Б–µ—А–µ–±—А–Њ, –Љ–µ–і—М, –Њ–ї–Њ–≤–Њ, —Б–≤–Є–љ–µ—Ж). –¶–µ–љ—Л –≤ –Ї–∞—В–∞–ї–Њ–≥–µ –Є–Ј–≤–µ—Б—В–љ–Њ–≥–Њ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—П –љ–µ –±—Г–і—Г—В –љ–Є–Ј–Ї–Є–Љ–Є, –љ–Њ –Ї–∞—З–µ—Б—В–≤–Њ —Б—В–Њ–Є—В —В–Њ–≥–Њ.

–Я—А–Є–њ–Њ–є –і–ї—П –њ–∞–є–Ї–Є –Є–Ј–≥–Њ—В–∞–≤–ї–Є–≤–∞–µ—В—Б—П —В–∞–Ї–ґ–µ –Є–Ј –Љ–µ–і–Є –Є —Д–Њ—Б—Д–Њ—А–∞, –∞ –µ–≥–Њ —В–Є–њ –≤—Л–±–Є—А–∞—О—В –њ–Њ–і –Ї–∞–ґ–і—Г—О –Њ—В–і–µ–ї—М–љ—Г—О –Ј–∞–і–∞—З—Г. –Т —А–∞–і–Є–Њ—Н–ї–µ–Ї—В—А–Њ–љ–Є–Ї–µ –Є —Н–ї–µ–Ї—В—А–Њ–Љ–Њ–љ—В–∞–ґ–љ—Л—Е —А–∞–±–Њ—В–∞—Е –Є—Б–њ–Њ–ї—М–Ј—Г—О—В –ї–µ–≥–Ї–Њ–њ–ї–∞–≤–Ї–Є–µ –њ—А–Є–њ–Њ–Є –Є–Ј –Њ–ї–Њ–≤–∞ –Є —Б–≤–Є–љ—Ж–∞ вАФ –љ–∞–њ—А–Є–Љ–µ—А, –і–ї—П –њ–∞–є–Ї–Є –ї–∞—В—Г–љ–Є, —В—А—Г–± –Є–ї–Є –Ї–∞–±–µ–ї–µ–є –Є–Ј –Љ–µ–і–Є. –Ю–і–љ–Є–Љ –Є–Ј —Б–∞–Љ—Л—Е –Є–Ј–≤–µ—Б—В–љ—Л—Е —П–≤–ї—П–µ—В—Б—П –Я–Ю–°-61, —Б–Њ—Б—В–Њ—П—Й–Є–є –Є–Ј —Б–≤–Є–љ—Ж–∞ –Є –Њ–ї–Њ–≤–∞, –Ї–Њ—В–Њ—А—Л–є –Њ—В–ї–Є—З–љ–Њ –њ–Њ–і—Е–Њ–і–Є—В –і–ї—П –њ–ї–Њ—В–љ–Њ–≥–Њ —Б–Њ–µ–і–Є–љ–µ–љ–Є—П –Љ–µ—В–∞–ї–ї–Њ–≤. –Ґ–Њ—В –ґ–µ –Њ–ї–Њ–≤—П–љ–љ–Њ-—Б–≤–Є–љ—Ж–Њ–≤—Л–є –њ—А–Є–њ–Њ–є –і–Њ–њ—Г—Б—В–Є–Љ –Є –і–ї—П –њ–∞–є–Ї–Є —Ж–Є–љ–Ї–∞, –Њ–і–љ–∞–Ї–Њ –≤ —Н—В–Њ–Љ —Б–ї—Г—З–∞–µ —Б–ї–µ–і—Г–µ—В –Њ—В–і–∞—В—М –њ—А–µ–і–њ–Њ—З—В–µ–љ–Є–µ –Њ–ї–Њ–≤—П–љ–љ–Њ-—Ж–Є–љ–Ї–Њ–≤–Њ–Љ—Г —Б–Њ—Б—В–∞–≤—Г.

–Ґ–∞–Ї–ґ–µ –µ—Б—В—М –Њ—З–µ–љ—М —З—Г–≤—Б—В–≤–Є—В–µ–ї—М–љ—Л–µ –Ї –њ–µ—А–µ–≥—А–µ–≤—Г –њ—А–Є–њ–Њ–Є. –Ъ –њ—А–Є–Љ–µ—А—Г, –Я–Ю–°–Ъ-50-18 (–њ—А–Є–њ–Њ–є –Њ–ї–Њ–≤—П–љ–љ–Њ-—Б–≤–Є–љ—Ж–Њ–≤—Л–є) –љ–∞—А—П–і—Г —Б –Њ–ї–Њ–≤–Њ–Љ –Є —Б–≤–Є–љ—Ж–Њ–Љ —Б–Њ–і–µ—А–ґ–Є—В —В–∞–Ї–Њ–є —Н–ї–µ–Љ–µ–љ—В, –Ї–∞–Ї –Ї–∞–і–Љ–Є–є. –Ш–Љ–µ–љ–љ–Њ –±–ї–∞–≥–Њ–і–∞—А—П –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є—О –Ї–∞–і–Љ–Є—П –≤ —Б–Њ—Б—В–∞–≤–µ –і–Њ—Б—В–Є–≥–∞–µ—В—Б—П –љ–Є–Ј–Ї–∞—П —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞ –њ–ї–∞–≤–ї–µ–љ–Є—П.

–†–µ–Ї–Њ–Љ–µ–љ–і–∞—Ж–Є–Є –њ–Њ –≤—Л–±–Њ—А—Г

–Я—А–Є –≤—Л–±–Њ—А–µ —Б–њ–ї–∞–≤–∞ –Љ—П–≥–Ї–Њ–≥–Њ —В—А—Г–±—З–∞—В–Њ–≥–Њ –њ—А–Є–њ–Њ—П —Б–ї–µ–і—Г–µ—В –њ—А–Є–і–µ—А–ґ–Є–≤–∞—В—М—Б—П –њ—А–∞–≤–Є–ї–∞ вАУ —Б–ї–µ–і—Г–µ—В –њ–∞—П—В—М –њ—А–Є–њ–Њ–µ–Љ –љ–∞–Є–±–Њ–ї–µ–µ –њ–Њ—Е–Њ–ґ–Є–Љ –Є–ї–Є –ґ–µ–ї–∞—В–µ–ї—М–љ–Њ —В–µ–Љ –ґ–µ, –Ї–Њ—В–Њ—А—Л–Љ –±—Л–ї–∞ –њ—А–Њ–Є–Ј–≤–µ–і–µ–љ–∞ –Є–Ј–љ–∞—З–∞–ї—М–љ–∞—П –њ–∞–є–Ї–∞. –Х—Б–ї–Є —Н—В–Њ —В—А—Г–і–љ–Њ –≤—Л—П—Б–љ–Є—В—М, –ї—Г—З—И–µ, –Є—Б–њ–Њ–ї—М–Ј—Г—П –Њ–њ–ї–µ—В–Ї–Є –і–ї—П –≤—Л–њ–∞–є–Ї–Є, –њ–Њ–ї–љ–Њ—Б—В—М—О —Г–і–∞–ї–Є—В—М –Њ—Б—В–∞—В–Ї–Є —Б—В–∞—А–Њ–≥–Њ –њ—А–Є–њ–Њ—П –Є –њ—А–Њ–≤–µ—Б—В–Є –њ–∞–є–Ї—Г –љ–Њ–≤—Л–Љ.

–Ю—Б–љ–Њ–≤–љ—Л–µ —А–µ–Ї–Њ–Љ–µ–љ–і–∞—Ж–Є–Є –њ–Њ –≤—Л–±–Њ—А—Г —В—А—Г–±—З–∞—В–Њ–≥–Њ –њ—А–Є–њ–Њ—П

- –Т—Л–±–Є—А–∞–є—В–µ —Б–њ–ї–∞–≤ –њ—А–Є–њ–Њ—П –∞–љ–∞–ї–Њ–≥–Є—З–љ—Л–є —В–Њ–Љ—Г, –Ї–Њ—В–Њ—А—Л–Љ –њ—А–Њ–Є–Ј–≤–Њ–і–Є–ї–∞—Б—М –Њ—Б–љ–Њ–≤–љ–∞—П –њ–∞–є–Ї–∞ –Є–ї–Є –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ–Њ –±–ї–Є–Ј–Ї–Є–є –њ–Њ —Б–Њ—Б—В–∞–≤—Г;

- –§–ї—О—Б –і–Њ–ї–ґ–µ–љ –њ–Њ —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є –±—Л—В—М —Б–Њ–≤–Љ–µ—Б—В–Є–Љ —Б —В–µ–Љ, –Ї–Њ—В–Њ—А—Л–Љ –њ—А–Њ–Є–Ј–≤–Њ–і–Є–ї–∞—Б—М –Њ—Б–љ–Њ–≤–љ–∞—П –њ–∞–є–Ї–∞;

- –Ц–µ–ї–∞—В–µ–ї—М–љ–Њ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М –±–µ—Б—Б–≤–Є–љ—Ж–Њ–≤—Л–є —В—А—Г–±—З–∞—В—Л–є –њ—А–Є–њ–Њ–є —В–Њ–є –ґ–µ –Ї–Њ–Љ–њ–∞–љ–Є–Є-–њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—П, —З—В–Њ —Д–ї—О—Б –Ї–Њ—В–Њ—А—Л–Љ –њ—А–Њ–Є–Ј–≤–Њ–і–Є–ї–∞—Б—М –Њ—Б–љ–Њ–≤–љ–∞—П –њ–∞–є–Ї–∞ вАУ –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ–∞—П —Б–Њ–≤–Љ–µ—Б—В–Є–Љ–Њ—Б—В—М¬†–Ј–∞—З–∞—Б—В—Г—О –≤—Б—В—А–µ—З–∞–µ—В—Б—П –Є–Љ–µ–љ–љ–Њ —Г –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ –Њ–і–љ–Њ–≥–Њ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—П;

- –Х—Б–ї–Є –≤–∞–Љ –љ–µ–Є–Ј–≤–µ—Б—В–љ–Њ, –Ї–∞–Ї–Њ–є –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–ї—Б—П —Д–ї—О—Б –њ—А–Є –Њ—Б–љ–Њ–≤–љ–Њ–є –њ–∞–є–Ї–µ –Є–Ј–і–µ–ї–Є—П вАФ –њ–µ—А–µ–і —А–µ–Љ–Њ–љ—В–Њ–Љ –Є–ї–Є –і–Њ—А–∞–±–Њ—В–Ї–Њ–є —А–µ–Ї–Њ–Љ–µ–љ–і—Г–µ—В—Б—П –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М –њ–∞—П–ї—М–љ—Л–є –Є–љ—Б—В—А—Г–Љ–µ–љ—В –Є —Б–њ–µ—Ж–Є–∞–ї—М–љ—Г—О –Њ–њ–ї—С—В–Ї—Г –і–ї—П —Г–і–∞–ї–µ–љ–Є—П –Њ—Б—В–∞—В–Ї–Њ–≤ —Б—В–∞—А–Њ–≥–Њ –њ—А–Є–њ–Њ—П;

- –Т—Л–±–Є—А–∞–є—В–µ —В—А—Г–±—З–∞—В—Л–є –њ—А–Є–њ–Њ–є –≤ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–Є–Є —Б —А–∞–Ј–Љ–µ—А–∞–Љ–Є –њ–∞—П–µ–Љ–Њ–≥–Њ –≤—Л–≤–Њ–і–∞ –Є –ґ–∞–ї–∞ –њ–∞—П–ї—М–љ–Є–Ї–∞.

–Я—А–Є–њ–Њ–Є —Б–Њ —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л–Љ —Б–њ–ї–∞–≤–Њ–Љ

–Ъ—А–Њ–Љ–µ —Б—В–∞–љ–і–∞—А—В–љ—Л—Е —Б–њ–ї–∞–≤–Њ–≤ –і–ї—П –њ—А–Є–њ–Њ—П –Є–љ–Њ–≥–і–∞ —В—А–µ–±—Г—О—В—Б—П —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л–µ¬† вАФ –і–ї—П —А–µ—И–µ–љ–Є—П –±–Њ–ї–µ–µ —Б–ї–Њ–ґ–љ—Л—Е –Ј–∞–і–∞—З (–Є—Е —Ж–µ–љ–∞, —Б–Њ–Њ—В–≤–µ—В—Б—В–≤–µ–љ–љ–Њ, –±—Г–і–µ—В –≤—Л—И–µ), –±—Г–і—М —В–Њ –њ–∞–є–Ї–∞ –њ—А–Є –љ–Є–Ј–Ї–Є—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞—Е –Є–ї–Є –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Њ–љ–љ–∞—П –њ–∞–є–Ї–∞, –љ–∞–њ—А–Є–Љ–µ—А, –њ–∞–є–Ї–∞ –∞–ї—О–Љ–Є–љ–Є—П. –Ф–ї—П —Н—В–Є—Е –Ј–∞–і–∞—З –њ—А–Њ–Є–Ј–≤–Њ–і—П—В—Б—П –њ—А–Є–њ–Њ–Є —Б–Њ —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л–Љ–Є —Б–њ–ї–∞–≤–∞–Љ–Є. –Э–∞—И–∞ –Ї–Њ–Љ–њ–∞–љ–Є—П –і–Њ—Б—В–∞–≤–ї—П–µ—В —В–∞–Ї–Є–µ –њ—А–Є–њ–Њ–Є –љ–µ —В–Њ–ї—М–Ї–Њ –њ–Њ –Ь–Њ—Б–Ї–≤–µ –Є –Њ–±–ї–∞—Б—В–Є, –љ–Њ –Є –њ–Њ –≤—Б–µ–є –†–Њ—Б—Б–Є–Є. –Я–Њ –≤–Њ–њ—А–Њ—Б–∞–Љ –њ–Њ–і–±–Њ—А–∞ –њ—А–Њ–і—Г–Ї—Ж–Є–Є –Є –∞–Ї—В—Г–∞–ї—М–љ–Њ–є —Ж–µ–љ—Л –Њ–±—А–∞—Й–∞–є—В–µ—Б—М –Ї —Б–њ–µ—Ж–Є–∞–ї–Є—Б—В–∞–Љ –љ–∞—И–µ–є –Ї–Њ–Љ–њ–∞–љ–Є–Є –≤ –Ь–Њ—Б–Ї–≤–µ (–Њ–љ–Є –ґ–µ —А–∞—Б—Б–Ї–∞–ґ—Г—В –Њ —Б–њ–Њ—Б–Њ–±–∞—Е –Њ–њ–ї–∞—В—Л –Ј–∞–Ї–∞–Ј–∞ –Є —В–µ–Ї—Г—Й–Є—Е –∞–Ї—Ж–Є—П—Е).¬†

–Ъ–∞–Ї –≤—Л–±—А–∞—В—М —Д–ї—О—Б –і–ї—П –њ—А–Є–њ–Њ—П

–§–ї—О—Б—Л, –Є—Б–њ–Њ–ї—М–Ј—Г–µ–Љ—Л–µ –≤ –±–µ—Б—Б–≤–Є–љ—Ж–Њ–≤—Л—Е¬† —В—А—Г–±—З–∞—В—Л—Е –њ—А–Є–њ–Њ—П—Е, –њ–Њ —Б–≤–Њ–µ–є –Њ—Б–љ–Њ–≤–µ –∞–љ–∞–ї–Њ–≥–Є—З–љ—Л –ґ–Є–і–Ї–Є–Љ. –Э–µ–Ї–Њ—В–Њ—А—Л–µ —В–Є–њ—Л –∞–Ї—В–Є–≤–љ–Њ –њ—А–Є–Љ–µ–љ—П—О—В—Б—П –і–ї—П —А—Г—З–љ–Њ–є –њ–∞–є–Ї–Є –њ—А–Є —А–µ–Љ–Њ–љ—В–µ –Є –Њ–њ—Л—В–љ–Њ–Љ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ.

–Я–µ—А–µ–і –љ–∞—З–∞–ї–Њ–Љ —Б–µ—А–Є–є–љ–Њ–≥–Њ –њ—А–Є–Љ–µ–љ–µ–љ–Є—П –љ–Њ–≤–Њ–≥–Њ —В–Є–њ–∞ —Д–ї—О—Б–∞ –і–ї—П –њ—А–Є–њ–Њ—П —А–µ–Ї–Њ–Љ–µ–љ–і—Г–µ—В—Б—П –њ—А–Њ–≤–µ—Б—В–Є –Є—Б–њ—Л—В–∞–љ–Є—П –љ–∞ —А–∞—Б—В–µ–Ї–∞–µ–Љ–Њ—Б—В—М, –Ї–Њ—А—А–Њ–Ј–Є–Њ–љ–љ–Њ–µ –≤–Њ–Ј–і–µ–є—Б—В–≤–Є–µ –Њ—Б—В–∞—В–Ї–Њ–≤ –њ—А–Є–њ–Њ—П –Є –Є–Ј–Љ–µ–љ–µ–љ–Є–µ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–љ–Њ–≥–Њ —Б–Њ–њ—А–Њ—В–Є–≤–ї–µ–љ–Є—П –Є–Ј–Њ–ї—П—Ж–Є–Є –њ–Њ—Б–ї–µ –њ–∞–є–Ї–Є. –Х—Б–ї–Є —А–µ–Ј—Г–ї—М—В–∞—В –Є—Б–њ—Л—В–∞–љ–Є–є —Г–і–Њ–≤–ї–µ—В–≤–Њ—А–Є—В–µ–ї—М–љ—Л–є, –Љ–Њ–ґ–љ–Њ –≤–Ї–ї—О—З–Є—В—М –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ –њ—А–Њ–≤–µ—А–µ–љ–љ–Њ–≥–Њ –њ—А–Є–њ–Њ—П –≤ —А–∞–±–Њ—З—Г—О —Б—Е–µ–Љ—Г. –Ь–µ—В–Њ–і—Л –њ—А–Њ–≤–µ–і–µ–љ–Є—П –Є—Б–њ—Л—В–∞–љ–Є–є –њ—А–Є–≤–µ–і–µ–љ—Л –≤ —Б—В–∞–љ–і–∞—А—В–µ IPC-TM-650. –Я—А–Є –≤—Л–±–Њ—А–µ —В–Є–њ–∞ —Д–ї—О—Б–∞ —Б–ї–µ–і—Г–µ—В —А—Г–Ї–Њ–≤–Њ–і—Б—В–≤–Њ–≤–∞—В—М—Б—П —В—А–µ–±–Њ–≤–∞–љ–Є—П–Љ–Є —Б—В–∞–љ–і–∞—А—В–∞ IPC/ANSI-J-STD-004 (¬Ђ–Ґ—А–µ–±–Њ–≤–∞–љ–Є—П –Ї —Д–ї—О—Б–∞–Љ –і–ї—П –њ–∞–є–Ї–Є¬ї), –∞ —В–∞–Ї–ґ–µ —Г—З–Є—В—Л–≤–∞—В—М:

- –Ъ–Њ–љ—Б—В—А—Г–Ї—В–Є–≤–љ—Л–µ –Њ—Б–Њ–±–µ–љ–љ–Њ—Б—В–Є –Є –љ–∞–Ј–љ–∞—З–µ–љ–Є–µ —Н–ї–µ–Ї—В—А–Њ–љ–љ–Њ–є —В–µ—Е–љ–Є–Ї–Є –Є —Н–ї–µ–Ї—В—А–Њ–љ–Є–Ї–Є;

- –Ґ—А–µ–±–Њ–≤–∞–љ–Є—П –Ј–∞–Ї–∞–Ј—З–Є–Ї–∞ –Ї –≤–љ–µ—И–љ–µ–Љ—Г –≤–Є–і—Г –Є–Ј–і–µ–ї–Є–є вАУ –Њ—В–Љ—Л–≤–∞—В—М –Є–ї–Є –љ–µ –Њ—В–Љ—Л–≤–∞—В—М –Њ—Б—В–∞—В–Ї–Є —Д–ї—О—Б–∞ –њ–Њ—Б–ї–µ –њ–∞–є–Ї–Є;

- –Э–µ–Њ–±—Е–Њ–і–Є–Љ–Њ—Б—В—М –≤–ї–∞–≥–Њ–Ј–∞—Й–Є—В—Л –Є –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М –њ—А–Є–Љ–µ–љ–µ–љ–Є—П –≤–ї–∞–≥–Њ–Ј–∞—Й–Є—В–љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ –±–µ–Ј —Г–і–∞–ї–µ–љ–Є—П –Њ—Б—В–∞—В–Ї–Њ–≤ —Д–ї—О—Б–∞;

- –Р–Ї—В–Є–≤–љ–Њ—Б—В—М —Д–ї—О—Б–∞, –і–Њ—Б—В–∞—В–Њ—З–љ—Г—О –і–ї—П –Њ–±–µ—Б–њ–µ—З–µ–љ–Є—П —Е–Њ—А–Њ—И–µ–є –Њ—З–Є—Б—В–Ї–Є –Є —Б–Љ–∞—З–Є–≤–∞–љ–Є—П –њ–∞—П–µ–Љ—Л—Е –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–µ–є –њ—А–Є–њ–Њ–µ–Љ. –І–µ–Љ –≤—Л—И–µ –њ—А–Є–≥–Њ–і–љ–Њ—Б—В—М –Ї –њ–∞–є–Ї–µ –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–Њ–≤ –Є –њ–µ—З–∞—В–љ—Л—Е –њ–ї–∞—В, —В–µ–Љ –Љ–µ–љ–µ–µ –∞–Ї—В–Є–≤–љ—Л–є —Д–ї—О—Б –Љ–Њ–ґ–љ–Њ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М (–њ–ї–∞–љ–Є—А—Г—П –±—О–і–ґ–µ—В, —Г—З—В–Є—В–µ, —З—В–Њ —Ж–µ–љ—Л –љ–∞ –∞–Ї—В–Є–≤–љ—Л–µ —Д–ї—О—Б—Л –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ –≤—Л—И–µ).

–Т –њ—А–Њ—Ж–µ—Б—Б–µ –њ–∞–є–Ї–Є —Д–ї—О—Б—Л –Њ–±–µ—Б–њ–µ—З–Є–≤–∞—О—В —А–∞—Б—В–≤–Њ—А–µ–љ–Є–µ –Њ–Ї—Б–Є–і–Њ–≤ –Є —Б—Г–ї—М—Д–Є–і–Њ–≤. –Ю–Ї—Б–Є–і–љ–∞—П –њ–ї—С–љ–Ї–∞, –Ї–Њ—В–Њ—А–Њ–є –њ–Њ–Ї—А—Л—В–∞ –Љ–µ–і—М, —Г—Б—В—А–∞–љ—П–µ—В—Б—П, –Є —Б–Њ–µ–і–Є–љ–µ–љ–Є–µ —Б—В–∞–љ–Њ–≤–Є—В—Б—П –њ—А–Њ—З–љ—Л–Љ. –Я–∞—П–µ–Љ—Л–µ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Ј–∞—Й–Є—Й–∞—О—В—Б—П –Њ—В –њ–Њ–≤—В–Њ—А–љ–Њ–≥–Њ –Њ–Ї–Є—Б–ї–µ–љ–Є—П, —Б–љ–Є–ґ–∞–µ—В—Б—П –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–љ–Њ–µ –љ–∞—В—П–ґ–µ–љ–Є–µ –њ—А–Є–њ–Њ—П.

–†–µ–Ї–Њ–Љ–µ–љ–і–∞—Ж–Є–Є –њ–Њ –њ—А–Є–Љ–µ–љ–µ–љ–Є—О

–Ґ–µ–Љ–њ–µ—А–∞—В—Г—А–∞ –ґ–∞–ї–∞ –њ–∞—П–ї—М–љ–Є–Ї–∞

–Ю–њ—В–Є–Љ–∞–ї—М–љ–∞—П —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞ –ґ–∞–ї–∞ –њ–∞—П–ї—М–љ–Є–Ї–∞ –Є —В—А–µ–±—Г–µ–Љ–∞—П –Љ–Њ—Й–љ–Њ—Б—В—М –њ—А–Є —А—Г—З–љ–Њ–є –њ–∞–є–Ї–µ –Ј–∞–≤–Є—Б—П—В –Њ—В –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є –њ–∞—П–ї—М–љ–Є–Ї–∞ –Є –≤—Л–њ–Њ–ї–љ—П–µ–Љ–Њ–є –Ј–∞–і–∞—З–Є. –Я—А–Є —А–∞–±–Њ—В–µ —Б –±–µ—Б—Б–≤–Є–љ—Ж–Њ–≤—Л–Љ–Є —В—А—Г–±—З–∞—В—Л–Љ–Є –њ—А–Є–њ–Њ—П–Љ–Є, –Є–Љ–µ—О—Й–Є–Љ–Є —В–µ–Љ–њ–µ—А–∞—В—Г—А—Г –њ–ї–∞–≤–ї–µ–љ–Є—П –≤ –њ—А–µ–і–µ–ї–∞—Е 217вАУ227¬∞–°, –Љ–Є–љ–Є–Љ–∞–ї—М–љ–∞—П —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞ –ґ–∞–ї–∞ –њ–∞—П–ї—М–љ–Є–Ї–∞ –і–Њ–ї–ґ–љ–∞ —Б–Њ—Б—В–∞–≤–ї—П—В—М 300¬∞–°. –Т –њ—А–Њ—Ж–µ—Б—Б–µ –њ–∞–є–Ї–Є –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –Є–Ј–±–µ–≥–∞—В—М –Є–Ј–±—Л—В–Њ—З–љ–Њ –≤—Л—Б–Њ–Ї–Њ–є —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –ґ–∞–ї–∞ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П –Є —З—А–µ–Ј–Љ–µ—А–љ–Њ–≥–Њ –≤—А–µ–Љ–µ–љ–Є –њ–∞–є–Ї–Є. –Ф–ї—П –±–Њ–ї—М—И–Є–љ—Б—В–≤–∞ –Ј–∞–і–∞—З –њ—А–Є —А–∞–±–Њ—В–µ —Б —В—А–∞–і–Є—Ж–Є–Њ–љ–љ—Л–Љ–Є (—Б–Њ–і–µ—А–ґ–∞—Й–Є–Љ–Є —Б–≤–Є–љ–µ—Ж –Є –Њ–ї–Њ–≤–Њ) –Є –±–µ—Б—Б–≤–Є–љ—Ж–Њ–≤—Л–Љ–Є –њ—А–Є–њ–Њ—П–Љ–Є –Њ–њ—В–Є–Љ–∞–ї—М–љ–∞—П —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞ –ґ–∞–ї–∞ –њ–∞—П–ї—М–љ–Є–Ї–∞ –і–Њ—Б—В–∞—В–Њ—З–љ–Њ –≤—Л—Б–Њ–Ї–∞—П –Є —Б–Њ—Б—В–∞–≤–ї—П–µ—В 315вАУ370¬∞–°. –Т –љ–µ–Ї–Њ—В–Њ—А—Л—Е —Б–ї—Г—З–∞—П—Е —Е–Њ—А–Њ—И–Є–µ —А–µ–Ј—Г–ї—М—В–∞—В—Л –Љ–Њ–≥—Г—В –±—Л—В—М –њ–Њ–ї—Г—З–µ–љ—Л –њ—А–Є –Ї—А–∞—В–Ї–Њ–≤—А–µ–Љ–µ–љ–љ–Њ–Љ (–і–Њ 0,5 —Б–µ–Ї—Г–љ–і) –љ–∞–≥—А–µ–≤–µ —Б –њ–Њ–≤—Л—И–µ–љ–љ–Њ–є —В–µ–Љ–њ–µ—А–∞—В—Г—А–Њ–є –ґ–∞–ї–∞ 340-420¬∞–°

–†–µ–Ї–Њ–Љ–µ–љ–і—Г–µ–Љ–∞—П –њ–Њ—Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М–љ–Њ—Б—В—М —А–∞–±–Њ—В—Л

–Я—А–Є —А–∞–±–Њ—В–µ —Б –Љ–љ–Њ–≥–Њ–Ї–∞–љ–∞–ї—М–љ—Л–Љ–Є –±–µ—Б—Б–≤–Є–љ—Ж–Њ–≤—Л–Љ–Є —В—А—Г–±—З–∞—В—Л–Љ–Є –њ—А–Є–њ–Њ—П–Љ–Є –њ–∞–є–Ї–∞ –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В—Б—П —Б –і–≤—Г—Е —А—Г–Ї. –Ф–ї—П —В–Њ–≥–Њ, —З—В–Њ–±—Л –њ–Њ–ї—Г—З–Є—В—М –љ–∞–Є–ї—Г—З—И–Є–µ —А–µ–Ј—Г–ї—М—В–∞—В—Л,¬†—Н–Ї—Б–њ–µ—А—В—Л –љ–∞—И–µ–є –Ї–Њ–Љ–њ–∞–љ–Є–Є –≤ –Ь–Њ—Б–Ї–≤–µ —А–µ–Ї–Њ–Љ–µ–љ–і—Г—О—В –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М —Б–ї–µ–і—Г—О—Й–Є–є –њ—А–Њ—Ж–µ—Б—Б.

- –Я–Њ–і–љ–µ—Б–Є—В–µ –ґ–∞–ї–Њ –њ–∞—П–ї—М–љ–Є–Ї–∞ –Ї —А–∞–±–Њ—З–µ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є. –£ –ґ–∞–ї–∞ –њ–∞—П–ї—М–љ–Є–Ї–∞ –і–Њ–ї–ґ–љ–Њ –≤–Њ–Ј–љ–Є–Ї–љ—Г—В—М —Б–Њ–µ–і–Є–љ–µ–љ–Є–µ –Њ–і–љ–Њ–≤—А–µ–Љ–µ–љ–љ–Њ —Б –Ї–Њ–љ—В–∞–Ї—В–љ–Њ–є –њ–ї–Њ—Й–∞–і–Ї–Њ–є –њ–ї–∞—В—Л –Є –≤—Л–≤–Њ–і–Њ–Љ –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–∞, –і–ї—П —В–Њ–≥–Њ —З—В–Њ–±—Л –њ—А–Њ–≥—А–µ—В—М –Є —В—Г, –Є –і—А—Г–≥—Г—О —А–∞–±–Њ—З—Г—О –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М –і–Њ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ–є —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л. –Ш–Ј–±—Л—В–Њ–Ї –њ—А–Є–њ–Њ—П –љ–∞ –ґ–∞–ї–µ, –љ–∞–љ–µ—Б–µ–љ–љ–Њ–≥–Њ –≤–Њ –≤—А–µ–Љ—П –ї—Г–ґ–µ–љ–Є—П, –±—Г–і–µ—В –њ–Њ–Љ–Њ–≥–∞—В—М –њ—А–Њ—Ж–µ—Б—Б—Г —В–µ–њ–ї–Њ–њ–µ—А–µ–і–∞—З–Є –њ—Г—В–µ–Љ —Г–≤–µ–ї–Є—З–µ–љ–Є—П –њ–ї–Њ—Й–∞–і–Є –Ї–Њ–љ—В–∞–Ї—В–∞ –Љ–µ–ґ–і—Г –Ї–Њ–љ—В–∞–Ї—В–љ–Њ–є –њ–ї–Њ—Й–∞–і–Ї–Њ–є –Є –≤—Л–≤–Њ–і–Њ–Љ. –Э–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –љ–µ –±–Њ–ї–µ–µ —Б–µ–Ї—Г–љ–і—Л, —З—В–Њ–±—Л –њ—А–Њ–≥—А–µ—В—М —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ –і–Њ –љ—Г–ґ–љ–Њ–є —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –Њ–±–µ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є.

- –Я–Њ–і–љ–µ—Б–µ–љ–љ—Л–є –≤ —Н—В–Њ –≤—А–µ–Љ—П –Ї –Љ–µ—Б—В—Г —Б–Њ–µ–і–Є–љ–µ–љ–Є—П —Б –њ—А–Њ—В–Є–≤–Њ–њ–Њ–ї–Њ–ґ–љ–Њ–є —Б—В–Њ—А–Њ–љ—Л –Њ—В –ґ–∞–ї–∞ –њ—А—Г—В–Њ–Ї —В—А—Г–±—З–∞—В–Њ–≥–Њ –њ—А–Є–њ–Њ—П –њ–Њ–Ј–≤–Њ–ї–Є—В –Њ–±—А–∞–Ј–Њ–≤–∞—В—М –≥–∞–ї—В–µ–ї—М –њ—А–Є–њ–Њ—П. –Ф–ї—П —Н—В–Њ–≥–Њ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ –Њ–Ї–Њ–ї–Њ 0,5 —Б–µ–Ї—Г–љ–і—Л.

–Т–Э–Ш–Ь–Р–Э–Ш–Х.¬†–Х—Б–ї–Є –њ—А–Є–њ–Њ–є –≤ —Д–Њ—А–Љ–µ –њ—А—Г—В–Ї–∞ –Є–ї–Є –і—А—Г–≥–Њ–≥–Њ –≤–Є–і–∞ –њ–Њ–і–∞–≤–∞—В—М –љ–µ–њ–Њ—Б—А–µ–і—Б—В–≤–µ–љ–љ–Њ –љ–∞ –ґ–∞–ї–Њ –њ–∞—П–ї—М–љ–Є–Ї–∞, –∞–Ї—В–Є–≤–љ—Л–µ –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В—Л —Д–ї—О—Б–∞ –±—Г–і—Г—В –њ—А–µ–ґ–і–µ–≤—А–µ–Љ–µ–љ–љ–Њ –≤—Л–≥–Њ—А–∞—В—М, –Є –µ–≥–Њ —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В—М —А–µ–Ј–Ї–Њ —Г–Љ–µ–љ—М—И–∞–µ—В—Б—П. –Э–µ –њ–Њ–і–∞–≤–∞–є—В–µ –Є–Ј–±—Л—В–Њ—З–љ–Њ–µ –Ї–Њ–ї–Є—З–µ—Б—В–≤–Њ –±–µ—Б—Б–≤–Є–љ—Ж–Њ–≤–Њ–≥–Њ –њ—А–Є–њ–Њ—П –љ–∞ –њ–∞—П–љ–Њ–µ —Б–Њ–µ–і–Є–љ–µ–љ–Є–µ. –≠—В–Њ –Љ–Њ–ґ–µ—В –њ—А–Є–≤–µ—Б—В–Є –Ї —Г–≤–µ–ї–Є—З–µ–љ–Є—О –Ї–Њ–ї–Є—З–µ—Б—В–≤–∞ –Њ—Б—В–∞—В–Ї–Њ–≤ —Д–ї—О—Б–∞ –Є —Г—Е—Г–і—И–µ–љ–Є—О –≤–љ–µ—И–љ–µ–≥–Њ –≤–Є–і–∞ –Є–Ј–і–µ–ї–Є—П. –†–µ–Ї–Њ–Љ–µ–љ–і—Г–µ—В—Б—П –≤—Л–±–Є—А–∞—В—М –і–Є–∞–Љ–µ—В—А –њ—А—Г—В–Ї–∞ –њ—А–Є–њ–Њ—П —А–∞–≤–љ—Л–Љ –њ–Њ–ї–Њ–≤–Є–љ–µ –і–Є–∞–Љ–µ—В—А–∞ –ґ–∞–ї–∞ –њ–∞—П–ї—М–љ–Є–Ї–∞ (—А–∞–Ј–ї–Є—З–љ—Л–µ –≤–∞—А–Є–∞–љ—В—Л —В–Њ–≤–∞—А–∞ –њ—А–µ–і—Б—В–∞–≤–ї–µ–љ—Л –≤ –Ї–∞—В–∞–ї–Њ–≥–µ –љ–∞—И–µ–≥–Њ –Љ–∞–≥–∞–Ј–Є–љ–∞, —Б–њ–µ—Ж–Є–∞–ї–Є—Б—В—Л –њ–Њ–Љ–Њ–≥—Г—В –Њ–њ—А–µ–і–µ–ї–Є—В—М—Б—П —Б –≤—Л–±–Њ—А–Њ–Љ, –њ—А–µ–і–ї–Њ–ґ–∞—В –Ї–Њ–Љ—Д–Њ—А—В–љ—Г—О —Д–Њ—А–Љ—Г –Њ–њ–ї–∞—В—Л –Є –Њ—Д–Њ—А–Љ—П—В –Ј–∞–Ї–∞–Ј).

–Я–Њ –≤—А–µ–Љ–µ–љ–Є, –≤–µ—Б—М –њ—А–Њ—Ж–µ—Б—Б –њ–∞–є–Ї–Є –і–Њ–ї–ґ–µ–љ –Ј–∞–љ–Є–Љ–∞—В—М –Њ—В 0,5 –і–Њ 2,0 —Б–µ–Ї—Г–љ–і –љ–∞ –Њ–і–љ–Њ –њ–∞—П–љ–Њ–µ —Б–Њ–µ–і–Є–љ–µ–љ–Є–µ –≤ –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В –Љ–∞—Б—Б—Л, —В–µ–Љ–њ–µ—А–∞—В—Г—А—Л –Є –Ї–Њ–љ—Д–Є–≥—Г—А–∞—Ж–Є–Є –ґ–∞–ї–∞ –њ–∞—П–ї—М–љ–Є–Ї–∞, –∞ —В–∞–Ї–ґ–µ –њ–∞—П–µ–Љ–Њ—Б—В–Є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–µ–є. –Ш–Ј–±—Л—В–Њ—З–љ–Њ–µ –≤—А–µ–Љ—П –Є–ї–Є —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞ –Љ–Њ–≥—Г—В, –≤–Њ-–њ–µ—А–≤—Л—Е, –Є—Б—В–Њ—Й–∞—В—М —Д–ї—О—Б –і–Њ —Б–Љ–∞—З–Є–≤–∞–љ–Є—П –њ—А–Є–њ–Њ—П, —З—В–Њ –Љ–Њ–ґ–µ—В –њ—А–Є–≤–µ—Б—В–Є –Ї —Г–≤–µ–ї–Є—З–µ–љ–Є—О –Ї–Њ–ї–Є—З–µ—Б—В–≤–∞ –Њ—Б—В–∞—В–Ї–Њ–≤, –≤–Њ-–≤—В–Њ—А—Л—Е, —Г–≤–µ–ї–Є—З–Є–≤–∞—О—В —Е—А—Г–њ–Ї–Њ—Б—В—М –њ–∞—П–љ–Њ–≥–Њ —Б–Њ–µ–і–Є–љ–µ–љ–Є—П.

–Ґ–∞–Ї –Ї–∞–Ї –њ—А–Є —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є —А—Г—З–љ–Њ–є –њ–∞–є–Ї–Є –Є—Б–њ–Њ–ї—М–Ј—Г—О—В —В—А—Г–±—З–∞—В—Л–µ –њ—А–Є–њ–Њ–Є, –∞ –Є–љ–Њ–≥–і–∞ –µ—Й–µ –Є –і–Њ–±–∞–≤–ї—П—О—В –ґ–Є–і–Ї–Є–µ —Д–ї—О—Б—Л, –Њ—Б—В–∞—В–Ї–Є –љ–∞ –њ–µ—З–∞—В–љ–Њ–Љ —Г–Ј–ї–µ –і–Њ—Б—В–∞—В–Њ—З–љ–Њ –≤–µ–ї–Є–Ї–Є –Є –љ–µ—Н—Б—В–µ—В–Є—З–љ—Л–µ. –Ю—В–Љ—Л–≤–Ї–∞ –њ–µ—З–∞—В–љ—Л—Е —Г–Ј–ї–Њ–≤ (–њ–ї–∞—В) –љ—Г–ґ–љ–∞ –і–ї—П —Г–і–∞–ї–µ–љ–Є—П –Њ—Б—В–∞—В–Ї–Њ–≤ —Д–ї—О—Б–Њ–≤ –њ–Њ—Б–ї–µ –њ–∞–є–Ї–Є, –Ї–Њ—В–Њ—А—Л–µ –≤ –њ—А–Њ—Ж–µ—Б—Б–µ —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є —Н–ї–µ–Ї—В—А–Њ–љ–љ–Њ–є –∞–њ–њ–∞—А–∞—В—Г—А—Л –Љ–Њ–≥—Г—В –Њ–Ї–∞–Ј–∞—В—М –љ–µ–≥–∞—В–Є–≤–љ–Њ–µ –≤–Њ–Ј–і–µ–є—Б—В–≤–Є–µ –љ–∞ –љ–∞–і–µ–ґ–љ–Њ—Б—В—М –њ–µ—З–∞—В–љ—Л—Е —Г–Ј–ї–Њ–≤. –Ґ–∞–Ї –ґ–µ –Њ—В–Љ—Л–≤–Ї–∞ –Љ–Њ–ґ–µ—В –±—Л—В—М –≤—Л–Ј–≤–∞–љ–∞ —В—А–µ–±–Њ–≤–∞–љ–Є—П–Љ–Є –Ї –≤–љ–µ—И–љ–µ–Љ—Г –≤–Є–і—Г –њ–µ—З–∞—В–љ—Л—Е —Г–Ј–ї–Њ–≤ –њ–Њ—Б–ї–µ –њ–∞–є–Ї–Є –Є¬†–љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ—Б—В—М—О –≤–њ–Њ—Б–ї–µ–і—Б—В–≤–Є–Є –љ–∞–љ–µ—Б—В–Є –≤–ї–∞–≥–Њ–Ј–∞—Й–Є—В–љ–Њ–µ –њ–Њ–Ї—А—Л—В–Є–µ. –Х—Б–ї–Є –ґ–µ –Њ—В–Љ—Л–≤–Ї–∞ –љ–µ —Г–Ї–∞–Ј–∞–љ–∞, –≤—Л–њ–Њ–ї–љ—П—В—М –µ—С –љ–µ –љ—Г–ґ–љ–Њ. ¬†

–Т –Њ—Б–љ–Њ–≤–љ–Њ–Љ –њ—А–Є –і–∞–љ–љ–Њ–є —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є –Є—Б–њ–Њ–ї—М–Ј—Г—О—В —А—Г—З–љ—Л–µ –Љ–µ—В–Њ–і—Л –Њ—В–Љ—Л–≤–Ї–Є, —З–∞—Б—В–Њ –њ—А–Є–Љ–µ–љ—П—П —Б–њ–Є—А—В–Њ-–±–µ–љ–Ј–Є–љ–Њ–≤—Г—О —Б–Љ–µ—Б—М.¬†–°–њ–µ—Ж–Є–∞–ї–Є—Б—В—Л –љ–∞—И–µ–≥–Њ –Љ–∞–≥–∞–Ј–Є–љ–∞ –Њ—В–Љ–µ—З–∞—О—В, —З—В–Њ –Њ–љ–∞ –Њ–±–ї–∞–і–∞–µ—В –Ї—А–∞–є–љ–µ –љ–Є–Ј–Ї–Њ–є —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В—М—О вАУ –њ–ї–Њ—Е–Њ —Г–і–∞–ї—П—О—В—Б—П –Њ—Б—В–∞—В–Ї–Є —Д–ї—О—Б–Њ–≤ —Б –љ–Є–Ј–Ї–Є–Љ —Б–Њ–і–µ—А–ґ–∞–љ–Є–µ–Љ —В–≤–µ—А–і—Л—Е –≤–µ—Й–µ—Б—В–≤, –љ–µ —Г–і–∞–ї—П—О—В—Б—П –Є–Њ–љ–љ—Л–µ –≤–Њ–і–Њ—А–∞—Б—В–≤–Њ—А–Є–Љ—Л–µ –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В—Л (–Њ—Б—В–∞—В–Ї–Є –∞–Ї—В–Є–≤–∞—В–Њ—А–Њ–≤, –Љ–Є–љ–µ—А–∞–ї—М–љ—Л–µ —Б–Њ–ї–Є, –Њ—Б—В–∞—В–Ї–Є —В—А–∞–≤–Є–ї—М–љ—Л—Е —А–∞—Б—В–≤–Њ—А–Њ–≤ –Є —Н–ї–µ–Ї—В—А–Њ–ї–Є—В–Њ–≤).

–≠—Д—Д–µ–Ї—В–Є–≤–љ—Г—О –Њ—В–Љ—Л–≤–Ї—Г –њ–µ—З–∞—В–љ—Л—Е —Г–Ј–ї–Њ–≤ –њ–Њ—Б–ї–µ –њ–∞–є–Ї–Є –Њ—В –≤—Б–µ—Е —В–Є–њ–Њ–≤ –Ј–∞–≥—А—П–Ј–љ–µ–љ–Є–є –Љ–Њ–≥—Г—В –Њ–±–µ—Б–њ–µ—З–Є—В—М —В–Њ–ї—М–Ї–Њ –њ—А–Њ–Љ—Л–≤–Њ—З–љ—Л–µ –ґ–Є–і–Ї–Њ—Б—В–Є –ї—Г—З—И–µ–≥–Њ –Ї–∞—З–µ—Б—В–≤–∞, —Б–њ–µ—Ж–Є–∞–ї—М–љ–Њ –њ—А–Њ–Є–Ј–≤–µ–і–µ–љ–љ—Л–µ –і–ї—П —Н—В–Є—Е —Ж–µ–ї–µ–є, –љ–∞–њ—А–Є–Љ–µ—А —А–∞–Ј—А–∞–±–Њ—В–Ї–Є –Ї–Њ–Љ–њ–∞–љ–Є–Є Zestron. –С–Њ–ї–µ–µ –њ–Њ–і—А–Њ–±–љ–Њ –Њ–± —Н—В–Є—Е –ґ–Є–і–Ї–Њ—Б—В—П—Е –Є –Є—Е —Б–≤–Њ–є—Б—В–≤–∞—Е –≤—Л –Љ–Њ–ґ–µ—В–µ —Г–Ј–љ–∞—В—М –≤ —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–µ–Љ —А–∞–Ј–і–µ–ї–µ —Б–∞–є—В–∞ –љ–∞—И–µ–≥–Њ –Љ–∞–≥–∞–Ј–Є–љ–∞. –Т–∞—И–µ–Љ—Г –≤–љ–Є–Љ–∞–љ–Є—О вАФ –љ–Њ–≤–Є–љ–Ї–Є –Ї–∞—В–∞–ї–Њ–≥–∞, –∞–Ї—В—Г–∞–ї—М–љ—Л–µ –∞–Ї—Ж–Є–Є –Є —Б–Њ–≤–µ—В—Л –њ–Њ –њ—А–Є–Љ–µ–љ–µ–љ–Є—О. –Э–∞—И–ї–Є —В–Њ–≤–∞—А –≤ –љ–∞–ї–Є—З–Є–Є? –Я—А–Њ—Б—В–Њ –і–Њ–±–∞–≤—М—В–µ –µ–≥–Њ –≤ –Ј–∞–Ї–∞–Ј—ЛвАФ –Ї–Њ–љ—Б—Г–ї—М—В–∞–љ—В —Б–≤—П–ґ–µ—В—Б—П —Б –≤–∞–Љ–Є, —Б–Њ–Њ–±—Й–Є—В —Б–њ–Њ—Б–Њ–±—Л –Њ–њ–ї–∞—В—Л –Є —Б—А–Њ–Ї–Є –і–Њ—Б—В–∞–≤–Ї–Є –≤ –≤–∞—И —А–µ–≥–Є–Њ–љ.

–£–њ–∞–Ї–Њ–≤–Ї–∞ –Є —Е—А–∞–љ–µ–љ–Є–µ

–С–µ—Б—Б–≤–Є–љ—Ж–Њ–≤—Л–µ —В—А—Г–±—З–∞—В—Л–µ –њ—А–Є–њ–Њ–Є –њ–Њ—Б—В–∞–≤–ї—П—О—В—Б—П –љ–∞–Љ–Њ—В–∞–љ–љ—Л–Љ–Є –љ–∞ –њ–ї–∞—Б—В–Є–Ї–Њ–≤—Л–µ –Ї–∞—В—Г—И–Ї–Є —Б—В–∞–љ–і–∞—А—В–љ–Њ–≥–Њ —А–∞–Ј–Љ–µ—А–∞ –≤–µ—Б–Њ–Љ 500 –≥—А–∞–Љ–Љ¬†(—Н—В–Њ —Г–њ—А–Њ—Й–∞–µ—В –і–Њ—Б—В–∞–≤–Ї—Г —В–Њ–≤–∞—А–∞). –Ю—Б–љ–Њ–≤–љ—Л–µ –њ–Њ–њ—Г–ї—П—А–љ—Л–µ –і–Є–∞–Љ–µ—В—А—Л –њ—А–Є–њ–Њ–µ–≤ 0,5–Љ–Љ, 0,8–Љ–Љ, 1–Љ–Љ –Є 1,5–Љ–Љ. –Ф—А—Г–≥–Є–µ –і–Є–∞–Љ–µ—В—А—Л –њ–Њ—Б—В–∞–≤–ї—П—О—В—Б—П –љ–∞ –Ј–∞–Ї–∞–Ј.

–Я—А–Є —В—А–∞–љ—Б–њ–Њ—А—В–Є—А–Њ–≤–Ї–µ –Є —Е—А–∞–љ–µ–љ–Є–Є —А–µ–Ї–Њ–Љ–µ–љ–і—Г–µ—В—Б—П –Є–Ј–±–µ–≥–∞—В—М —Б–Є–ї—М–љ—Л—Е –ї–Њ–Ї–∞–ї—М–љ—Л—Е –љ–∞–≥—А–µ–≤–Њ–≤ –Ї–∞—В—Г—И–µ–Ї –њ—А–Є–њ–Њ—П, —З—В–Њ –Љ–Њ–ґ–µ—В –њ—А–Є–≤–µ—Б—В–Є –Ї —А–∞–Ј–ґ–Є–ґ–µ–љ–Є—О —Д–ї—О—Б–∞ –Є –µ–≥–Њ —Б—В–µ–Ї–∞–љ–Є—О вАУ –њ–Њ—П–≤–ї–µ–љ–Є—П –Њ–±–ї–∞—Б—В–µ–є —Б –њ–ї–Њ—Е–Њ–є –њ–∞—П–µ–Љ–Њ—Б—В—М—О.